कार्टन पैलेटाइजिंग रोबोट

यह कैसे काम करता है: कार्यप्रणाली

यह प्रक्रिया आम तौर पर चार चरणों वाले चक्र का अनुसरण करती है:

-

इनफ़ीड:कार्टन कन्वेयर के माध्यम से पहुंचते हैं। सेंसर या विज़न सिस्टम बॉक्स की स्थिति और दिशा का पता लगाते हैं।

-

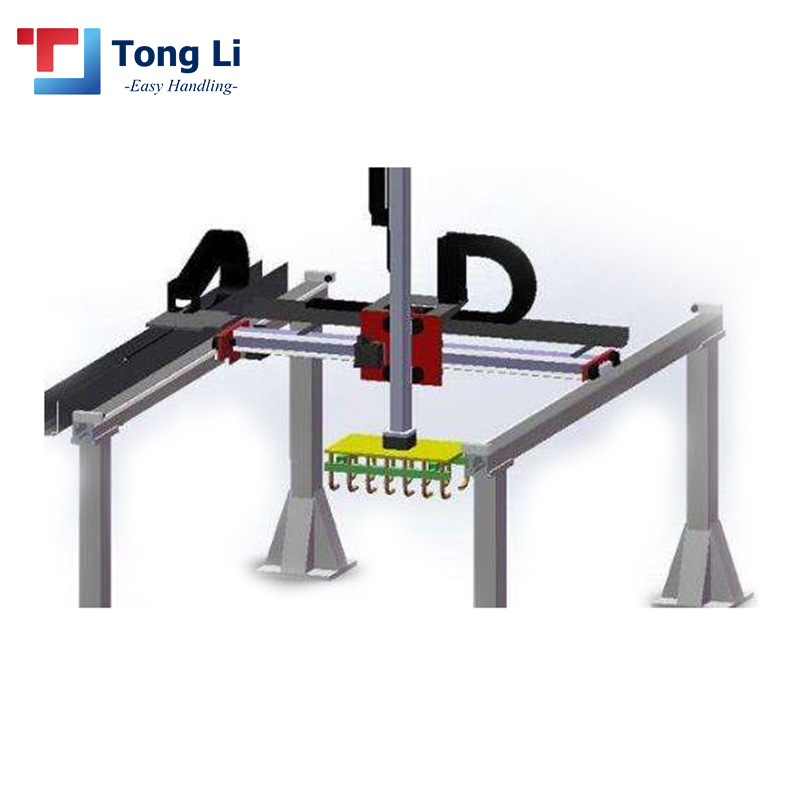

चुनना:रोबोटिक भुजा अपनी गति करती हैएंड-ऑफ-आर्म टूलिंग (ईओएटी)बॉक्स के लिए। डिज़ाइन के आधार पर, यह एक बार में एक बॉक्स या पूरी पंक्ति/परत को चुन सकता है।

-

जगह:रोबोट एक "नुस्खे" (स्थिरता के लिए डिज़ाइन किया गया एक सॉफ़्टवेयर पैटर्न) के अनुसार बॉक्स को घुमाता है और उसे पैलेट पर सही स्थिति में रखता है।

-

पैलेट प्रबंधन:एक बार पैलेट भर जाने पर, उसे (मैन्युअल रूप से या कन्वेयर के माध्यम से) स्ट्रेच रैपर में ले जाया जाता है, और एक नया खाली पैलेट उस सेल में रख दिया जाता है।

मुख्य घटक: एंड-ऑफ-आर्म टूलिंग (ईओएटी)

रोबोट का "हाथ" कार्टन सिस्टम का सबसे महत्वपूर्ण हिस्सा होता है। सामान्य प्रकारों में शामिल हैं:

-

वैक्यूम ग्रिपर:ऊपर से बक्सों को उठाने के लिए सक्शन का उपयोग करें। सीलबंद कार्टन और विभिन्न आकारों के लिए आदर्श।

-

क्लैम्प ग्रिपर्स:बॉक्स के किनारों को दबाएँ। यह भारी या खुले मुंह वाली ट्रे के लिए सबसे अच्छा है जहाँ सक्शन ठीक से काम नहीं कर सकता है।

-

फोर्क/अंडर-स्लंग ग्रिपर्स:बॉक्स के नीचे के कांटे डालें। इसका उपयोग बहुत भारी सामान या अस्थिर पैकेजिंग के लिए किया जाता है।

स्वचालन क्यों आवश्यक है? (प्रमुख लाभ)

-

चोट लगने का जोखिम कम:बार-बार वजन उठाने और शरीर को मोड़ने से होने वाले मस्कुलोस्केलेटल विकारों (एमएसडी) को दूर करता है।

-

उच्च घनत्व वाले स्टैक:रोबोट मिलीमीटर की सटीकता के साथ बक्सों को रखते हैं, जिससे अधिक स्थिर पैलेट बनते हैं जिनके शिपिंग के दौरान पलटने की संभावना कम होती है।

-

24/7 निरंतरता:मानव ऑपरेटरों के विपरीत, रोबोट सुबह 3:00 बजे भी वही चक्र समय बनाए रखते हैं जो वे सुबह 10:00 बजे बनाए रखते हैं।

-

स्केलेबिलिटी:आधुनिक "नो-कोड" सॉफ्टवेयर की मदद से फ्लोर स्टाफ रोबोटिक्स इंजीनियर की आवश्यकता के बिना कुछ ही मिनटों में स्टैकिंग पैटर्न को बदल सकता है।